OLED (Organic light emitTIng diodi) on uuden sukupolven litteänäyttötekniikka, joka seuraa TFT-LCD (ohutkalvotransistorinen nestekidenäyttö). Siinä on yksinkertaisen rakenteen edut, ei tarvetta taustavalolle itsevalaisevalle, suuri kontrasti, ohut paksuus, laaja katselukulma, nopea vaste, voidaan käyttää joustaville paneeleille ja laaja käyttölämpötila-alue. Vuonna 1987 tohtori CW Tang ja muut Kodak Corporationin yhdysvaltalaisista perustivat OLED -komponentit ja -materiaalit [1]. Vuonna 1996 Japanin Pioneerista tuli ensimmäinen yritys, joka valmisti massatuotantona tätä tekniikkaa, ja sovitti OLED-paneelin sen tuottamaan auton ääninäyttöön. Viime vuosina Japanin, Yhdysvaltojen, Euroopan, Taiwanin ja Etelä-Korean tutkimus- ja kehitysryhmät ovat lupaavien näkymiensä vuoksi nousseet, mikä on johtanut orgaanisten valoa säteilevien materiaalien kypsyyteen, laitevalmistajien voimakkaaseen kehitykseen ja jatkuvaan kehitykseen. prosessitekniikan kehitys.

OLED-tekniikka liittyy kuitenkin periaatteiltaan ja prosesseiltaan nykyiseen kypsään puolijohde-, LCD-, CD-R- tai jopa LED-teollisuuteen, mutta sillä on ainutlaatuinen tietotaito; siksi OLED -massatuotannossa on edelleen monia pullonkauloja. . Taiwan Rebao Technology Co., Ltd. aloitti OLED-tekniikoiden kehittämisen vuonna 1997 ja menestyksekkäästi massatuotantona valmistettuja OLED-paneeleja vuonna 2000. Siitä tuli maailman toinen massatuotanto-OLED-paneeliyhtiö Tohoku Pioneerin jälkeen Japanissa; ja vuonna 2002 se jatkoi OLED -paneelien valmistusta. Vientilähetysten yksiväriset ja alueväriset paneelit on esitetty kuvassa 1, ja tuottoa ja tuotantoa on lisätty, mikä tekee siitä maailman suurimman OLED-paneelien toimittaja.

OLED -prosessissa orgaanisen kalvokerroksen paksuus vaikuttaa suuresti laitteen ominaisuuksiin. Yleisesti ottaen kalvon paksuusvirheen on oltava alle 5 nanometriä, mikä on todellinen nanoteknologia. Esimerkiksi kolmannen sukupolven TFT-LCD-litteiden näyttöjen alustan koko määritellään yleensä 550 x 650 mm: ksi. Tämän kokoisella alustalla on vaikea hallita niin tarkkaa kalvonpaksuutta. Aluealustan prosessi ja suuren alueen paneelin levitys. Tällä hetkellä OLED-sovellukset ovat pääasiassa pieniä yksivärisiä ja aluevärisiä näyttöpaneeleja, kuten matkapuhelimen päänäytöt, matkapuhelimen toissijaiset näytöt, pelikonsolinäytöt, auton ääninäytöt ja henkilökohtainen digitaalinen avustaja (PDA). Koska täysväristen OLED-tuotteiden massatuotantoprosessi ei ole vielä kypsynyt, pienikokoisten täysväristen OLED-tuotteiden odotetaan käynnistyvän peräkkäin vuoden 2002 jälkipuoliskon jälkeen. Koska OLED on itsevalaiseva näyttö, sen visuaalinen suorituskyky on erittäin hyvä verrattuna samanvärisiin LCD-näyttöihin. Sillä on mahdollisuus leikata suoraan täysvärisiin pienikokoisiin huippuluokan tuotteisiin, kuten digitaalikameroihin ja kämmenen kokoisiin VCD (tai DVD) -soittimiin. Mitä tulee suuriin paneeleihin (vähintään 13 tuumaa), vaikka tutkimus- ja kehitystiimi näyttää näytteitä, massatuotantotekniikkaa on vielä kehitettävä.

OLEDit jaetaan yleensä pieniksi molekyyleiksi (yleensä kutsutaan OLEDiksi) ja makromolekyyleiksi (yleensä kutsutaan PLED: ksi) eri valoa emittoivien materiaalien vuoksi. Teknologian lisenssit ovat Eastman Kodak (Kodak) Yhdysvalloissa ja CDT (Cambridge Display Technology) Yhdistyneessä kuningaskunnassa. Taiwan Rebao Technology Co., Ltd. on yksi harvoista yrityksistä, joka kehittää samanaikaisesti OLED- ja PLED -näyttöjä. Tässä artikkelissa esittelemme pääasiassa pienimolekyylisiä OLED -valaisimia. Esittelemme ensin OLED -periaatteen, sitten asiaan liittyvät avainprosessit ja lopuksi OLED -tekniikan nykyisen kehityssuunnan.

1. OLED -periaate

OLED-komponentit koostuvat n-tyypin orgaanisista materiaaleista, p-tyypin orgaanisista materiaaleista, katodimetallista ja anodimetallista. Elektronit (reiät) ruiskutetaan katodista (anodi), johdetaan valoa emittoivaan kerrokseen (yleensä n-tyyppinen materiaali) n-tyypin (p-tyypin) orgaanisen materiaalin kautta ja säteilevät valoa rekombinaation kautta. Yleisesti ottaen ITO ruiskutetaan lasialustalle, joka on valmistettu OLED-laitteesta anodina, ja sitten p-tyyppinen ja n-tyyppinen orgaaninen materiaali ja heikosti toimiva metallikatodi kerrostetaan peräkkäin tyhjölämpöhaihdutuksella. Koska orgaaniset materiaalit ovat helposti vuorovaikutuksessa vesihöyryn tai hapen kanssa, syntyy tummia täpliä eikä komponentit loista. Siksi tämän laitteen tyhjöpinnoitteen valmistuttua pakkaus on suoritettava ympäristössä, jossa ei ole kosteutta ja happea.

Katodimetallin ja anodin ITO: n välissä laajalti käytetty laiterakenne voidaan yleensä jakaa viiteen kerrokseen. Kuten kuvassa 5 esitetään, ne ovat ITO: n lähellä olevalta puolelta: reiän ruiskutuskerros, reiän siirtokerros, valoa emittoiva kerros, elektroninsiirtokerros ja elektronin ruiskutuskerros. Mitä tulee OLED -laitteiden kehityshistoriaan, Kodakin vuonna 2 julkaisema OLED -laite koostuu kahdesta orgaanisen materiaalin kerroksesta, reiän siirtokerroksesta ja elektroninsiirtokerroksesta. Reiän siirtokerros on p-tyyppinen orgaaninen materiaali, jolle on tunnusomaista suurempi reiän liikkuvuus, ja sen korkeimmin käytetty molekyylikierto (HOMO) on lähempänä ITO: ta, jolloin reiät voidaan siirtää ITO: n on vähennetty.

Mitä tulee elektronien siirtokerrokseen, se on n-tyypin orgaaninen materiaali, jolle on ominaista korkea elektronien liikkuvuus. Kun elektronit kulkevat elektroninsiirtokerroksesta reiän ja elektroninsiirtokerroksen rajapintaan, elektroninsiirtokerroksen alin ei-varattu molekyylikiertorata Alin tyhjä molekyylikierto (LUMO) on paljon korkeampi kuin reiän siirtokerroksen LUMO . Elektronien on vaikea ylittää tämä energiaeste päästäkseen reiän siirtokerrokseen ja tämä rajapinta estää ne. Tällä hetkellä reiät siirretään reiän siirtokerroksesta rajapinnan läheisyyteen ja yhdistetään uudelleen elektronien kanssa, jolloin syntyy eksitoneja (Exciton), ja Exciton vapauttaa energiaa valon ja ei-valon säteilyn muodossa. Mitä tulee yleiseen fluoresenssimateriaalijärjestelmään, vain 25% elektronireikäpareista yhdistetään uudelleen valonsäteilyn muodossa selektiivisyyden laskennan perusteella (SelecTIon-sääntö), ja loput 75% energiasta on seurausta lämmön vapautuminen. Hajonnut muoto. Viime vuosina fosforesenssimateriaaleja (Phosphorescence) on kehitetty aktiivisesti uuden sukupolven OLED -materiaaleiksi [2]. Tällaiset materiaalit voivat rikkoa selektiivisyyden rajan ja lisätä sisäisen kvanttitehokkuuden lähes 100 prosenttiin.

Kaksikerroksisessa laitteessa n-tyypin orgaanista materiaalia-elektroninsiirtokerrosta-käytetään myös valoa emittoivana kerroksena, ja valoa säteilevä aallonpituus määräytyy HOMO: n ja LUMO: n välisen energiaeron perusteella. Hyvä elektroninsiirtokerros - eli materiaali, jolla on suuri elektronien liikkuvuus - ei kuitenkaan välttämättä ole hyvä valonsäteilyn materiaali. Siksi nykyinen yleinen käytäntö on doping (seostettu) korkean fluoresenssin orgaanisia pigmenttejä elektronien kuljetukseen. Reiänsiirtokerroksen lähellä olevan kerroksen osan, joka tunnetaan myös valoa emittoivana kerroksena [3], tilavuussuhde on noin 1%-3%. Doping -tekniikan kehittäminen on avaintekniikka, jota käytetään parantamaan raaka -aineiden fluoresenssikvantti -absorptiota. Yleensä valittu materiaali on väriaine, jolla on korkea fluoresenssikvantti -absorptioaste (Dye). Koska orgaanisten väriaineiden kehitys on peräisin värilasereista 1970 -luvulta 1980 -luvulle, materiaalijärjestelmä on valmis ja emissioaallonpituus voi kattaa koko näkyvän valon alueen. OLED -laitteessa seostetun orgaanisen väriaineen energiavyöhyke on heikko, yleensä pienempi kuin isännän (isäntä) energiakaista, helpottaakseen eksitonienergian siirtoa isännästä lisäaineeseen (Dopant). Kuitenkin, koska seostusaineella on pieni energianauha ja se toimii sähköisesti ansaan, jos seostekerros on liian paksu, käyttöjännite kasvaa; mutta jos se on liian ohut, energia siirtyy isännältä lisäaineelle. Suhde huononee, joten tämän kerroksen paksuus on optimoitava.

Katodin metallimateriaalissa käytetään perinteisesti metallimateriaalia (tai seosta), jolla on vähän työtehtävää, kuten magnesiumseosta, helpottamaan elektronien ruiskuttamista katodista elektroninsiirtokerrokseen. Lisäksi yleinen käytäntö on ottaa käyttöön elektronin ruiskutuskerros. Se koostuu erittäin ohuesta matalan työtehtävän metallihalogenidista tai -oksidista, kuten LiF: stä tai Li2: sta, joka voi merkittävästi pienentää katodin ja elektroninsiirtokerroksen välistä energiaestoa [4] ja vähentää käyttöjännitettä.

Koska reiän siirtokerroksen materiaalin HOMO -arvo on edelleen erilainen kuin ITO: n, ITO -anodi voi lisäksi pitkän käytön jälkeen vapauttaa happea ja vahingoittaa orgaanista kerrosta tummien pisteiden muodostamiseksi. Siksi ITO: n ja reiänsiirtokerroksen väliin lisätään reiän ruiskutuskerros, ja sen HOMO -arvo on juuri ITO: n ja reiän siirtokerroksen välissä, mikä edistää reikien injektointia OLED -laitteeseen, ja kalvon ominaisuudet voivat estää ITO. Happi tulee OLED -elementtiin pidentää elementin käyttöikää.

2. OLED -asennustapa

OLED -ajotapa on jaettu aktiiviseen ajamiseen (aktiivinen ajo) ja passiiviseen ajoon (passiivinen ajo).

1) Passiivinen asema (PM OLED)

Se on jaettu staattiseen käyttöpiiriin ja dynaamiseen käyttöpiiriin.

⑴ Staattinen ajotapa: Staattisesti ohjatussa orgaanisessa valoa emittoivassa näyttölaitteessa yleensä kunkin orgaanisen elektroluminesenssipikselin katodit kytketään yhteen ja piirretään yhteen, ja kunkin pikselin anodit piirretään erikseen. Tämä on yleinen katodiliitäntämenetelmä. Jos haluat pikselin säteilevän valoa niin kauan kuin vakiovirtalähteen jännitteen ja katodin jännitteen välinen ero on suurempi kuin pikselin valoarvo, pikseli lähettää valoa vakiovirtalähteen taajuusmuuttajan alla. Jos pikseli ei säteile valoa, liitä sen anodi jännitteeseen negatiivinen jännite, se voidaan estää päinvastaisesti. Ristitehosteita voi kuitenkin esiintyä, kun kuva muuttuu paljon. Tämän välttämiseksi meidän on omaksuttava viestintämuoto. Staattista käyttöpiiriä käytetään yleensä segmenttinäytön ohjaamiseen.

⑵ Dynaaminen ajotila: Dynaamisesti ohjatuissa orgaanisissa valoa emittoivissa näyttölaitteissa ihmiset tekevät pikselin kahdesta elektrodista matriisirakenteen, toisin sanoen vaakasuoran näyttöpikseliryhmän samanlaiset elektrodit jaetaan ja pystysuora näytön pikseleiden ryhmä on sama. Luonnon toinen elektrodi on jaettu. Jos pikseli voidaan jakaa N riviin ja M sarakkeeseen, voi olla N rivielektrodia ja M sarakeelektrodia. Rivit ja sarakkeet vastaavat valoa emittoivan pikselin kahta elektrodia. Nimittäin katodi ja anodi. Varsinaisessa piirin ajoprosessissa pikselien sytyttämiseksi rivi riviltä tai pikselien sarakkeen sarakkeelle säröytyminen skannausmenetelmässä on yleensä hyväksytty, ja sarakeelektrodit ovat datasähköisiä elektrodeja rivin skannauksessa. Toteutusmenetelmä on: pulssien kohdistaminen syklisesti kullekin elektrodiriville, ja samalla kaikki sarakeelektrodit antavat rivin pikselien ajovirtapulsseja, jotta voidaan toteuttaa rivin kaikkien pikselien näyttö. Jos rivi ei ole enää samalla rivillä tai samassa sarakkeessa, pikseleihin kohdistetaan käänteinen jännite "ristivaikutuksen" estämiseksi. Tämä skannaus suoritetaan rivi kerrallaan, ja kaikkien rivien skannaamiseen tarvittavaa aikaa kutsutaan kehysjaksoksi.

Jokaisen kehyksen rivin valinta -aika on sama. Jos oletetaan, että kehyksen skannausrivien lukumäärä on N ja kehyksen skannausaika on 1, yhden rivin käyttämä valinta -aika on 1/N kehyksen ajasta. Tätä arvoa kutsutaan käyttöjaksokerroimeksi. Samalla virralla skannauslinjojen lukumäärän lisääminen lyhentää käyttöjaksoa, mikä vähentää tehokkaasti nykyisen ruiskutuksen orgaanisessa elektroluminesenssipikselissä yhdessä kehyksessä, mikä heikentää näytön laatua. Siksi näytön pikselien kasvaessa näytön laadun varmistamiseksi on tarpeen lisätä käyttövirtaa asianmukaisesti tai ottaa käyttöön kaksinäyttöinen elektrodimekanismi käyttöjaksokertoimen lisäämiseksi.

Elektrodien yleisestä muodostumisesta johtuvan ristivaikutuksen lisäksi positiivisten ja negatiivisten varauskantoaineiden mekanismi, joka on yhdistetty uudelleen muodostamaan valoa emulsiovoiteellisissa elektroluminesenssinäytöissä, tekee mistä tahansa kahdesta valoa emittoivasta pikselistä, kunhan mikä tahansa toiminnallinen kalvo muodostaa rakenne on kytketty suoraan yhteen Kyllä, kahden valoa emittoivan pikselin välissä voi olla ylikuulumista, toisin sanoen yksi pikseli lähettää valoa ja toinen pikseli voi myös tuottaa heikkoa valoa. Tämä ilmiö johtuu pääasiassa orgaanisen funktionaalisen kalvon huonosta paksuuden yhtenäisyydestä ja kalvon huonosta sivusuojasta. Ajon kannalta tämän epäsuotuisan ylikuulumisen lievittämiseksi myös käänteisen katkaisumenetelmän käyttöönotto on tehokas menetelmä yhdellä linjalla.

Näyttö harmaasävyohjauksella: Näytön harmaa asteikko viittaa mustavalkoisten kuvien kirkkaustasoon mustasta valkoiseen. Mitä enemmän harmaasävyjä, sitä rikkaampi kuva mustasta valkoiseen ja mitä selkeämmät yksityiskohdat. Harmaasävy on erittäin tärkeä indikaattori kuvan näytölle ja värittämiselle. Yleensä harmaasävyn näytöt ovat enimmäkseen pistematriisinäyttöjä ja niiden ajo on enimmäkseen dynaamista. Useita harmaasävyn hallintamenetelmiä ovat: ohjausmenetelmä, harmaasävymodulaatio ja aikaharmaasälymodulaatio.

2) Aktiivinen asema (AM OLED)

Jokainen aktiivisen aseman pikseli on varustettu matalan lämpötilan poly-Si-ohutkalvotransistorilla (LTP-Si TFT), jossa on kytkentätoiminto, ja jokainen pikseli on varustettu varauksen varauskondensaattorilla, ja oheisohjauspiiri ja näyttöryhmä on integroitu koko järjestelmässä Samalla lasialustalla. TFT -rakenne on sama kuin nestekidenäyttö, eikä sitä voi käyttää OLED -näyttöihin. Tämä johtuu siitä, että nestekidenäytössä käytetään jänniteasemaa, kun taas OLED perustuu virransyöttöön ja sen kirkkaus on verrannollinen virran määrään. Siksi se valitsee ON/OFF-kytkennän suorittavan osoitteenvalinnan TFT: n lisäksi myös suhteellisen alhaisen vastuksen, joka sallii riittävän virran siirtymisen. Matala ja pieni ajo -TFT.

Aktiivinen ajo on staattinen ajotapa, jolla on muistivaikutus ja jota voidaan ajaa 100%: n kuormituksella. Tätä ajoa ei rajoita skannauselektrodien määrä, ja jokainen pikseli voidaan säätää valikoivasti itsenäisesti.

Aktiivisella taajuusmuuttajalla ei ole käyttöjakso -ongelmaa, ja taajuusmuuttajaa ei rajoita skannauselektrodien määrä, ja se on helppo saavuttaa korkea kirkkaus ja korkea resoluutio.

Aktiivinen ajaminen voi itsenäisesti säätää ja ohjata punaisten ja sinisten pikselien kirkkautta, mikä helpottaa OLED -värityksen toteutumista.

Aktiivimatriisin käyttöpiiri on piilotettu näyttöruutuun, mikä helpottaa integrointia ja pienentämistä. Lisäksi, koska oheislaitteen piirin ja näytön välinen yhteysongelma on ratkaistu, tämä parantaa tuottoa ja luotettavuutta jossain määrin.

3) Aktiivisen ja passiivisen vertailu

passiivinen aktiivinen

Välitön valotiheys (dynaaminen taajuusmuuttaja/valikoiva) Jatkuva valon emissio (vakaan tilan asema)

Muita IC-siruja paneelin TFT-käyttöpiirien ulkopuolella/Sisäänrakennettu ohutkalvokäyttöinen IC

Viiva vaiheittainen skannaus Linja vaiheittainen tietojen poistaminen

Helppo porrastuksen säätö. Orgaaniset EL -kuvapikselit muodostetaan TFT -alustalle.

Edulliset/suurjänniteasemat Pienjänniteasemat/pienet virrankulutukset/korkeat kustannukset

Helppoja suunnittelumuutoksia, lyhyt toimitusaika (yksinkertainen valmistus), valoa säteilevien komponenttien pitkä käyttöikä (monimutkainen valmistusprosessi)

Yksinkertainen matriisiasema+OLED LTPS TFT+OLED

2. OLEDin edut ja haitat

1) OLEDin edut

(1) Paksuus voi olla alle 1 mm, mikä on vain 1/3 LCD -näytöstä, ja paino on kevyempi;

(2) Kiinteässä rungossa ei ole nestemäistä materiaalia, joten sillä on parempi iskunkestävyys eikä pelkää putoamista;

(3) Katselukulmassa ei ole lähes mitään ongelmaa, vaikka kuva katsottaisiin suurella katselukulmalla, se ei silti vääristy;

(4) Vasteaika on tuhannesosa nestekidenäytön vasteajasta, ja elokuvaa näytettäessä ei ole mitään tahrailmiötä.

(5) Hyvät alhaisen lämpötilan ominaisuudet, se voi silti näyttää normaalisti miinus 40 astetta, mutta LCD ei voi tehdä sitä;

(6) Valmistusprosessi on yksinkertainen ja kustannukset pienemmät;

(7) Valotehokkuus on suurempi ja energiankulutus pienempi kuin nestekidenäytön;

(8) Se voidaan valmistaa eri materiaaleista valmistetuille alustoille ja tehdä taipuisiksi näytöiksi.

2.) OLEDin haitat

(1) Käyttöikä on yleensä vain 5000 tuntia, mikä on pienempi kuin LCD -näytön käyttöikä, joka on vähintään 10,000 XNUMX tuntia;

(2) Suurikokoisten näyttöjen massatuotantoa ei voida saavuttaa, joten se soveltuu tällä hetkellä vain kannettaviin digitaalisiin tuotteisiin.

(3) Värien epäpuhtaus on ongelma, eikä kirkkaiden ja rikkaiden värien näyttäminen ole helppoa.

3. OLEDiin liittyvät avainprosessit

Indiumtinaoksidin (ITO) alustan esikäsittely

(1) ITO -pinnan tasaisuus

ITO: ta on käytetty laajalti kaupallisten näyttöpaneelien valmistuksessa. Sen etuna on korkea läpäisykyky, alhainen vastus ja korkea työtoiminto. Yleisesti ottaen RF -sputterointimenetelmällä valmistettu ITO on altis huonoille prosessin ohjaustekijöille, mikä johtaa epätasaiseen pintaan, mikä puolestaan tuottaa teräviä materiaaleja tai ulkonemia pinnalle. Lisäksi korkean lämpötilan kalsinointi- ja uudelleenkiteytysprosessi tuottaa myös ulkonevan kerroksen, jonka pinta on noin 10-30 nm. Näiden epätasaisten kerrosten hienojen hiukkasten väliin muodostuneet reitit tarjoavat rei'ille mahdollisuuden ampua suoraan katodille, ja nämä monimutkaiset reitit lisäävät vuotovirtaa. Yleensä on kolme tapaa ratkaista tämän pintakerroksen vaikutus: Yksi on lisätä reiän ruiskutuskerroksen ja reiän siirtokerroksen paksuutta vuotovirran vähentämiseksi. Tätä menetelmää käytetään enimmäkseen PLED- ja OLED -valaisimissa, joissa on paksu reikäkerros (~ 200 nm). Toinen on käsitellä ITO -lasi uudelleen, jotta pinta olisi sileä. Kolmas on käyttää muita pinnoitusmenetelmiä pinnan tasoittamiseksi (kuten kuvassa 3).

(2) ITO -työtoiminnon lisääminen

Kun ITO: sta ruiskutetaan reikiä HIL: ään, liian suuri potentiaalienergiaero tuottaa Schottky -esteen, mikä vaikeuttaa reikien ruiskutusta. Siksi ITO/HIL -rajapinnan mahdollisen energiaeron pienentämisestä tulee ITO -esikäsittelyn painopiste. Yleensä käytämme O2-Plasma -menetelmää lisätäksemme happiatomien kyllästymistä ITO: ssa saavuttaaksemme työn lisäämisen tarkoituksen. ITO: n työtehtävää O2-plasmahoidon jälkeen voidaan lisätä alkuperäisestä 4.8 eV: sta 5.2 eV: ksi, mikä on hyvin lähellä HIL: n työtehtävää.

① Lisää apuelektrodi

Koska OLED on nykyinen käyttölaite, kun ulkoinen piiri on liian pitkä tai liian ohut, ulkoinen piiri aiheuttaa vakavan jännitehäviön, mikä aiheuttaa OLED -laitteen jännitehäviön, mikä johtaa paneelin valovoima. Koska ITO -vastus on liian suuri (10 ohmia / neliö), on helppo aiheuttaa tarpeetonta ulkoista virrankulutusta. Lisäelektrodin lisäämisestä jännitegradientin pienentämiseksi tulee nopea tapa lisätä valotehokkuutta ja vähentää käyttöjännitettä. Kromimetalli (Cr: Chromium) on yleisimmin käytetty apuelektrodien materiaali. Sen etuna on hyvä kestävyys ympäristötekijöille ja parempi valikoivuus etsausratkaisuille. Sen vastusarvo on kuitenkin 2 ohmia / neliö, kun kalvo on 100 nm, mikä on edelleen liian suuri joissakin sovelluksissa. Siksi alumiini (Al: Aluminium) -metallilla (0.2 ohmia / neliö) on pienempi vastusarvo samalla paksuudella. ) Tulee toinen parempi vaihtoehto apuelektrodeille. Alumiinimetallin korkea aktiivisuus tekee siitä kuitenkin myös luotettavuusongelman; siksi on ehdotettu monikerroksisia apumetalleja, kuten Cr / Al / Cr tai Mo / Al / Mo.Kuitenkin tällaiset prosessit lisäävät monimutkaisuutta ja kustannuksia, joten apuelektrodimateriaalin valinnasta on tullut yksi keskeisistä OLED -prosessi.

② Katodiprosessi

Korkean resoluution OLED-paneelissa hieno katodi erotetaan katodista. Yleinen menetelmä on sienirakenne, joka on samanlainen kuin painotekniikan negatiivinen valoresistinen kehitystekniikka. Negatiivisen valoresistin kehitysprosessissa monet prosessivaihtoehdot vaikuttavat katodin laatuun ja saantoon. Esimerkiksi tilavuusresistanssi, dielektrisyysvakio, korkea resoluutio, korkea Tg, alhainen kriittisten mittojen (CD) häviö ja oikea tarttuvuusrajapinta ITO: n tai muiden orgaanisten kerrosten kanssa.

③ Paketti

(1) Vettä imevä materiaali

Yleensä ympäröivä vesihöyry ja happi vaikuttavat helposti OLEDin elinkaareen ja lyhenevät. Kosteutta on kaksi pääasiallista: toinen on tunkeutuminen laitteeseen ulkoisen ympäristön kautta ja toinen on kosteus, jonka jokainen materiaalikerros absorboi OLED -prosessissa. Jotta voitaisiin vähentää vesihöyryn pääsyä komponenttiin tai poistaa prosessin absorboima vesihöyry, yleisimmin käytetty aine on kuivausaine. Kuivausaine voi käyttää kemiallista adsorptiota tai fysikaalista adsorptiota vapaasti liikkuvien vesimolekyylien sieppaamiseksi saavuttaakseen vesihöyryn poistamisen komponentista.

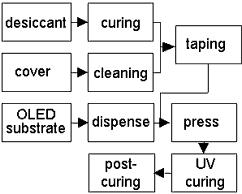

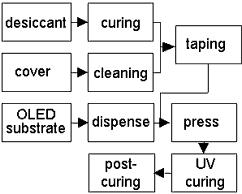

(2) Prosessien ja laitteiden kehittäminen

Pakkausprosessi on esitetty kuvassa 4. Jotta kuivausaine asetettaisiin peitelevylle ja kansi kiinnitetään tasaisesti alustaan, se on suoritettava tyhjiöympäristössä tai ontelo täytetään inertillä kaasulla, kuten kuin typpi. On syytä huomata, että miten peitelevyn ja alustan yhdistämisprosessia tehostetaan, pakkausprosessin kustannuksia vähennetään ja pakkausaikaa lyhennetään parhaan massatuotantotason saavuttamiseksi, on tullut pakkausprosessin ja laiteteknologian kehittäminen.

Meidän muiden tuotteiden: